Металообробка є однією з найважливіших галузей у сучасній промисловості, що охоплює багато різних процесів, серед яких різання металу займає провідне місце. З давніх часів людина використовувала різні методи обробки металу, щоб надавати йому необхідну форму. Сучасні технології значно вдосконалили цей процес, дозволяючи проводити різання з високою точністю і швидкістю. Ця стаття детально розглядає етапи розвитку технологій різання металу – від ручного до сучасного плазмового різання.

Історія різання металу: від витоків до сучасності

Перші методи різання металу були простими й обмежувалися ручними інструментами, такими як ножі, пили, молотки та зубила. Людина фізично обробляла метал, щоб надавати йому бажаної форми, що було досить трудомістким і повільним процесом. Однак зі зростанням потреб у міцніших і складніших металевих виробах розробка інструментів постійно вдосконалювалась.

З появою індустріальної революції у XIX столітті були створені перші механізовані інструменти для різання металу. Це стало початком нового етапу в обробці металу. Поступово ручні методи почали замінюватися на автоматизовані, а у XX столітті виникли нові, високотехнологічні методи, такі як лазерне та плазмове різання, які дозволили досягти значного прогресу у точності та швидкості різання металів.

Основні методи різання металу

На сьогодні існує багато різних методів різання металу, і вибір конкретного методу залежить від типу матеріалу, вимог до точності, а також технічних можливостей обладнання.

- Ручне різання: Найпростіший та найдоступніший метод, що використовує базові інструменти, такі як ножівки по металу, напилки або ножі. Основним недоліком цього методу є низька продуктивність і обмежена точність. Зазвичай його використовують для невеликих робіт або під час виготовлення виробів з тонкого металу.

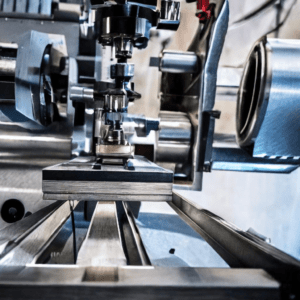

- Механічне різання: Цей метод включає використання машин, наприклад, токарних, фрезерних та інших верстатів. Механічне різання дозволяє обробляти метал більш точно та швидко, ніж ручне, і є підходящим для обробки великих обсягів металу.

- Газове різання: Використання газового пальника дозволяє різати товсті листи металу завдяки високій температурі горіння газу, зазвичай кисню та ацетилену. Цей метод відомий своєю ефективністю та широким використанням в промислових умовах. Газове різання підходить для обробки сталей і є оптимальним для великогабаритних металевих деталей.

- Лазерне різання: Один із найсучасніших методів, що використовує сфокусований лазерний промінь для точного різання металу. Лазерне різання забезпечує дуже високу точність та є придатним для різання тонких листів з мінімальними допусками. Часто застосовується у високоточних виробництвах, таких як авіабудування та електроніка.

- Плазмове різання: Використання плазмового струменя для різання металів стало справжньою революцією у металообробці. Завдяки високій температурі плазмової дуги (до 30 000 градусів Цельсія), цей метод забезпечує швидке різання товстих листів металу з високою точністю. Плазмове різання підходить для обробки широкого спектра матеріалів, включаючи нержавіючу сталь, алюміній та мідь.

Переваги та недоліки різних методів

Різні методи різання металу мають свої переваги та недоліки, які слід враховувати при виборі оптимального способу для конкретної задачі.

- Ручне різання є доступним і простим, але підходить лише для невеликих робіт та обмежених обсягів.

- Механічне різання забезпечує більшу точність та продуктивність, але потребує використання спеціалізованих верстатів та обслуговування.

- Газове різання є економічно вигідним для товстих металів, але менш точним порівняно з лазерним або плазмовим різанням.

- Лазерне різання надає максимальну точність і є ідеальним для тонких металів, хоча вартість обладнання досить висока.

- Плазмове різання є універсальним методом, що дозволяє швидко і точно обробляти різні матеріали, проте воно також потребує значних витрат на обладнання та спеціальні заходи безпеки.

Використання плазмового різання у сучасній промисловості

Плазмове різання отримало широке застосування завдяки своїм універсальним властивостям і високій продуктивності. Сучасні плазмові установки дозволяють працювати з металами різної товщини та типу, зберігаючи точність навіть при роботі на високих швидкостях. Це робить їх ідеальним вибором для масового виробництва.

Плазмове різання використовується в таких галузях:

- Металургія: для розрізання великих металевих заготовок.

- Будівництво: для виготовлення конструкційних елементів.

- Автомобільна промисловість: для виробництва деталей з високою точністю.

- Суднобудування: для різання великих листів сталі.

Перспективи розвитку методів різання металу

З розвитком технологій методи різання металу також зазнають змін. Наприклад, поява роботизованих систем дозволяє автоматизувати процес різання, що значно підвищує продуктивність і точність. Крім того, новітні дослідження у сфері плазмових та лазерних технологій дають змогу вдосконалювати обладнання та знижувати його вартість.

Іншим перспективним напрямком є використання штучного інтелекту та комп’ютерного зору для оптимізації процесу різання. Це дозволяє не лише підвищити точність, але й знизити витрати матеріалів, що має важливе значення для масового виробництва.