У світі металообробки механічні методи відіграють ключову роль у створенні деталей та виробів з необхідними формами, розмірами та поверхневими характеристиками. Ці методи надають широкий спектр можливостей для формування та обробки металевих матеріалів, що належать до різних галузей промисловості. Давайте розглянемо деякі з основних видів механічної обробки металів.

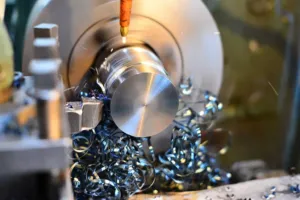

Токарна обробка

Цей метод включає обертання заготовки навколо своєї осі, в результаті чого відбувається видалення матеріалу за допомогою ріжучого інструменту. Токарні роботи дозволяють створювати різні деталі, такі як вали, втулки, поршні та багато іншого. Від простих деталей до складних деталей з точною геометрією – токарна обробка широко застосовується у виробництві.

Фрезерна обробка

Цей метод включає обертання фрези та рух заготовки, що дозволяє видаляти матеріал з її поверхні. Фрезерна обробка забезпечує більшу гнучкість у створенні різних форм та контурів на заготівлі. Вона використовується для виготовлення пазів, пазів, проток та інших складних геометричних характеристик.

Свердління та розточування

Ці методи використовуються для створення отворів у металевих заготовках. Свердління включає обертання ріжучого інструменту для формування отворів певного діаметра, в той час як розточування розширює отвір, що існує, до необхідного розміру і геометрії.

Шліфування

Цей метод використовується для досягнення високого ступеня точності та гладкості поверхні металевих заготовок. Шліфувальні операції можуть бути виконані вручну або з використанням спеціалізованих верстатів. Шліфування дозволяє покращити розмір, форму та текстуру поверхні деталей.

Згинання та формування

Ці процеси дозволяють деформувати металевий матеріал, щоб створити бажану форму або контур. Згинання може бути виконано із застосуванням прес-форм або спеціалізованих згинальних верстатів, у той час як формування може включати гаряче або холодне формування для надання матеріалу необхідної форми.

Термічна обробка

Хоча технічно це не зовсім механічна обробка, термічна обробка також відіграє важливу роль у обробці металів. Цей процес включає нагрівання та охолодження металевого матеріалу для зміни його механічних властивостей, таких як твердість, міцність та стійкість до корозії.

Ці методи механічної обробки металів надають виробникам широкий спектр інструментів створення різних деталей і виробів з необхідними характеристиками. Кожен з них має свої переваги та обмеження, і правильний вибір залежить від конкретних вимог проекту та характеристик матеріалу.

Механічна обробка металу різанням

Механічна обробка металу різанням є процес видалення матеріалу з поверхні металевої заготовки за допомогою гострого ріжучого інструменту. Цей метод широко застосовується в промисловості для створення деталей з певною формою, розмірами та поверхневими характеристиками. Ось деякі ключові аспекти механічної обробки металу різанням:

Основні процеси різання

Серед основних процесів різання металу можна виділити токарну обробку, фрезерну обробку, свердління, розточування та різання різцем. У кожному з цих процесів використовуються спеціалізовані інструменти та обладнання для видалення матеріалу із заготівлі та формування необхідних деталей.

Ріжучий інструмент

Ріжучий інструмент відіграє ключову роль у процесі різання металу. Це може бути різець, фреза, свердло або інший інструмент із гострими ріжучими кромками. Ріжучий інструмент повинен бути виготовлений із високоякісних матеріалів, щоб забезпечити довговічність та ефективність процесу різання.

Параметри різання

У процесі різання металу важливими є параметри різання, такі як швидкість різання, подача та глибина різання. Ці параметри оптимізуються в залежності від типу матеріалу, розмірів заготовки, необхідної точності та інших факторів. Правильне налаштування параметрів різання допомагає досягти оптимальної продуктивності та якості обробки.

Обладнання для різання

Для виконання процесу різання металу використовуються різні типи верстатів та обладнання. Наприклад, токарні верстати, фрезерні верстати, свердлильні верстати та розточувальні верстати забезпечують необхідну механіку та підтримують різальний інструмент у правильному положенні щодо заготівлі.

Механічна токарна обробка металу

Механічна токарна обробка металу є одним з основних методів обробки металевих заготовок та відіграє ключову роль у виробництві різних деталей та виробів. Цей процес заснований на обертанні заготовки навколо своєї осі та використанні ріжучого інструменту для видалення матеріалу з поверхні. Ось детальніший огляд механічної токарної обробки металу:

- Принцип дії У процесі токарної обробки металу заготівля встановлюється на верстаті і обертається навколо своєї осі. Ріжучий інструмент, який закріплений на рухомій головці токарного верстата, притискається до заготовки. Шляхом ріжучого інструменту вздовж осі заготовки та/або поперек її осі матеріал видаляється, формуючи бажану форму та розмір деталі.

- Ріжучий інструмент Основним інструментом, який використовується в токарній обробці, є різець токарний. Він має гострий ріжучий край, що взаємодіє з поверхнею заготовки, видаляючи матеріал. Різець може мати різні форми та кути різання в залежності від необхідної операції та властивостей матеріалу.

- Типи операцій Токарна обробка металу може включати різні операції, такі як зовнішнє і внутрішнє токарне обкатування, нарізання різьблення, формування, нарізання пазів і т. д. Кожна операція вимагає специфічного налаштування різального інструменту і параметрів різання.

- Переваги Токарна обробка металу має ряд переваг, включаючи високу точність, повторюваність та можливість обробки широкого спектру матеріалів. Вона також ефективна для обробки великих серій деталей завдяки можливості автоматизації процесу на спеціалізованих верстатах з ЧПУ (числовим програмним управлінням).

Механічна обробка металу тиском

Цей процес використовує механічний тиск для деформації металевої заготовки і формування її у бажану форму. Ось деякі аспекти механічної обробки металу тиском:

- Лиття під тиском: Цей процес використовується для виробництва металевих деталей шляхом заливання розплавленого металу в затверділу форму під високим тиском. Лиття під тиском дозволяє отримати деталі з високою точністю геометрії та механічними властивостями.

- Штампування: Цей процес використовується для деформації металевої заготовки шляхом дії великого тиску на неї. Штампування може бути виконано на прес-машинах з використанням штампів або матриць для формування деталей з потрібною формою і розмірами.

- Ковка: Цей процес включає в себе обробку металу шляхом ударів молота або пресу для зміни його форми і структури. Ковка може бути гарячою або холодною, залежно від температури обробки. Вона дозволяє отримати деталі з високою міцністю і деформаційними властивостями.

- Екструзія: Цей процес використовується для формування металевих деталей шляхом примусового просування металу через отвір або матрицю за допомогою великого тиску. Екструзія дозволяє отримати деталі з постійним перетином, такі як труби, профілі і кабельні оболонки.

- Гидроформування: Цей процес використовується для формування металевих деталей шляхом застосування тиску рідини, зазвичай води, на металеву заготовку в спеціальних формах. Гидроформування дозволяє отримати деталі з складною геометрією і високою точністю.

Механічна обробка металу тиском знаходить широке застосування в різних галузях, включаючи автомобільну промисловість, аерокосмічне виробництво, машинобудування та інші. Цей метод дозволяє отримати деталі з високою міцністю, точністю і повторюваністю, що робить його важливою складовою сучасного виробництва металевих конструкцій.

Термічна механічна обробка металів та сплавів

Термічно-механічна обробка металів та сплавів – це процеси, які комбінують термічні і механічні методи для покращення властивостей металевих матеріалів. Ці процеси можуть включати нагрівання, охолодження, деформацію та інші термічні та механічні впливи з метою зміни структури і властивостей металу. Ось кілька основних методів термічно-механічної обробки металів та сплавів:

- Нагартування (авто- або відпускання): Цей процес включає нагрівання металу до певної температури, щоб викликати зміни в його мікроструктурі, а потім швидке охолодження. Нагартування може покращити міцність та твердість металу, зменшити його крихкість та підвищити опір зносу.

- Отжиг: Цей процес використовується для зниження міцності та твердості металу, а також для зміни його структури для поліпшення обробної здатності. Метал нагрівається до високої температури і потім повільно охолоджується, щоб змінити його мікроструктуру.

- Деформаційне оброблення при підвищеній температурі (наприклад, гаряча ковка): Цей процес використовується для зміни форми і структури металу при високих температурах. Метал нагрівається до певної температури і піддається деформації, що дозволяє отримати бажану форму і властивості.

- Термомеханічна обробка (наприклад, закалка під тиском): Цей процес комбінує термічну обробку з механічною деформацією для створення специфічних мікроструктур і властивостей металу. Він може включати нагрівання, деформацію і охолодження під контрольованим тиском.

- Зеркалення (гартування з наступним відпусканням): Цей процес використовується для досягнення високої міцності та твердості металу за допомогою комбінації гартування (швидке охолодження) і відпускання (нагрівання для зниження напруг і крихкості).

Термічно-механічна обробка металів і сплавів є важливим етапом в їх виробництві, оскільки вона дозволяє отримати матеріали з покращеними властивостями, які відповідають конкретним вимогам застосування.

Компанія Адмірал пропонує послуги механічної обробки металу у Дніпрі. Маємо великий парк обладнання та спеціалістів, що в комплексі зможуть реалізувати Ваші проекти будь-якої складності.